Chemický priemysel je mimoriadne rôznorodý, s viac ako 60 000 známymi výrobkami a chemické látky môžu ovplyvniť výber, štruktúru alebo dizajn materiálov ventilov. Ako vo všetkých priemyselných odvetviach, aj pri navrhovaní a výrobe ventilov pre chemické aplikácie je potrebné zvážiť faktory, ako je bezpečná, efektívna a spoľahlivá prevádzka procesu.

Petrochemický a polymérny sektor

V chemickom priemysle predstavujú petrochemické produkty jeden z najväčších segmentov trhu, ktorý zahŕňa olefíny (etylén, propylén, butadién) a aromáty (benzén, toluén, xylén). Používajú sa na výrobu širokej škály produktov, ako je napríklad etylén vyrábaný krakovaním parou, ktorý sa ďalej polymerizuje za vzniku polyetylénu a iných derivátov na báze etylénu.

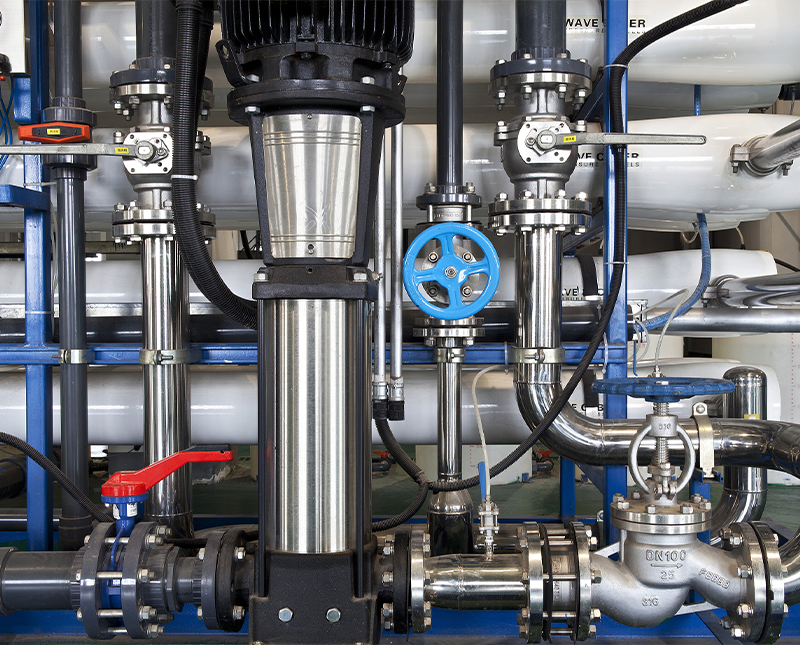

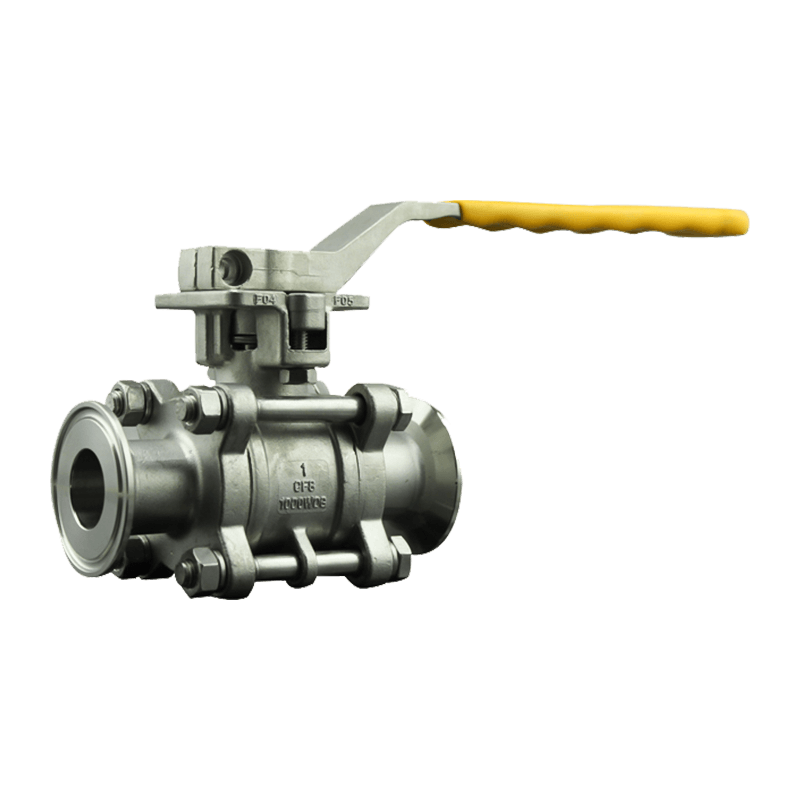

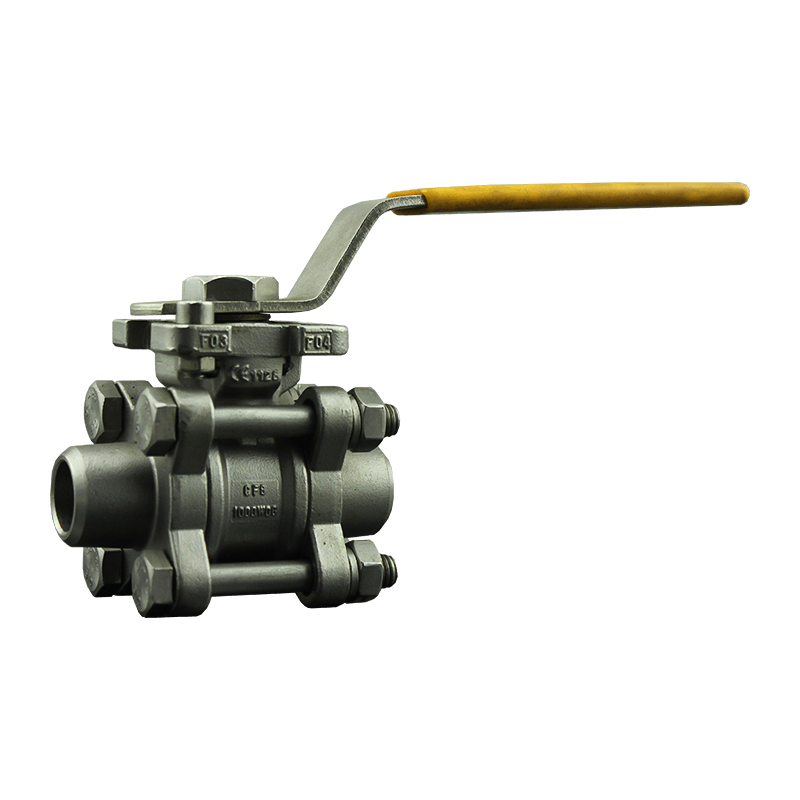

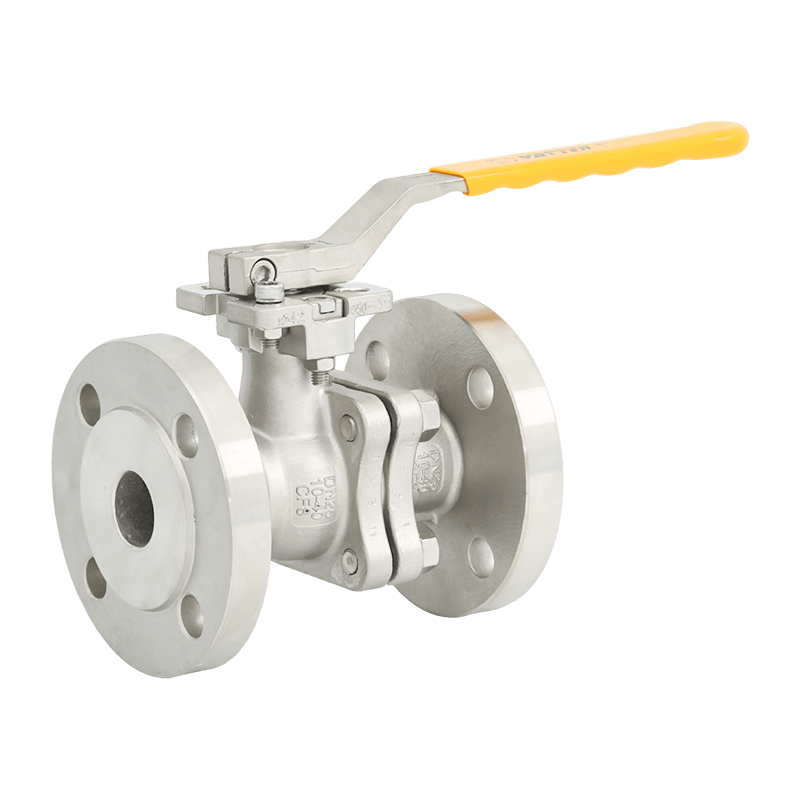

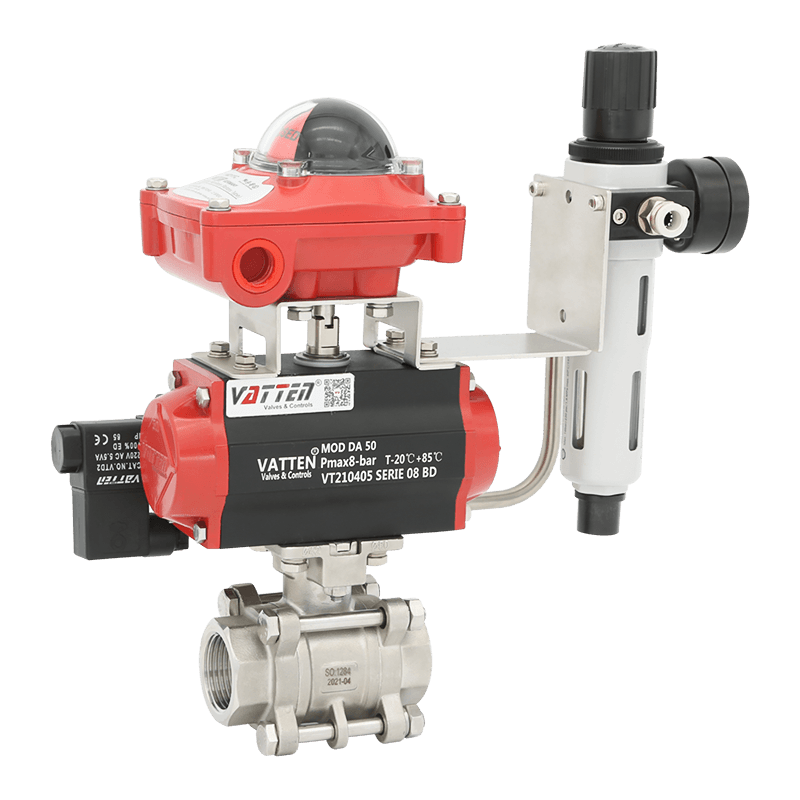

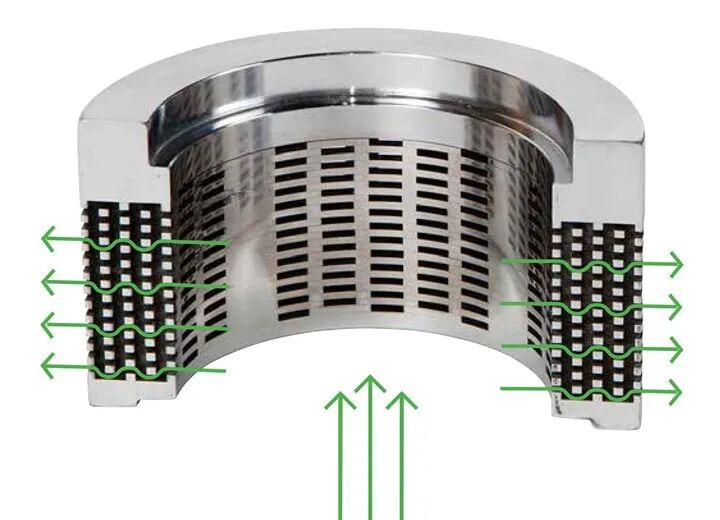

Pred vstupom etylénu do studenej zóny sa zvyčajne suší pomocou lôžok s molekulovými sitami. Ventily okolo týchto sušiacich lôžok sú vystavené rôznym tepelným podmienkam počas adsorpčných a regeneračných cyklov. V studenej zóne musia ventily odolávať nízkym teplotám a vysokým poklesom tlaku. Na reguláciu palivového plynu sú primárnym riešením guľové ventily, avšak segmentové guľové ventily tiež predstavujú životaschopnú alternatívu, ak sa berie do úvahy faktor nastaviteľného rozsahu. V rámci studenej zóny sú potrebné ventily schopné zvládnuť aplikácie pri nízkych teplotách a vysokých tlakových spádoch. Tu sa používajú guľové ventily vybavené viacstupňovou úpravou, ktorá pomáha eliminovať hluk a kavitáciu.

Viacstupňové antikavitačné vnútro ventilov pre guľové ventily

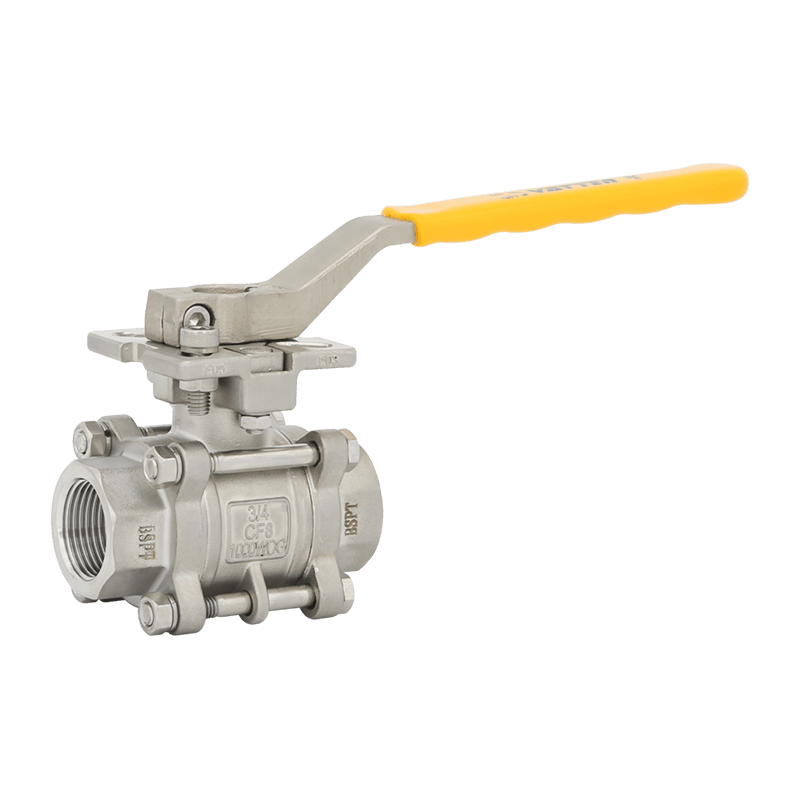

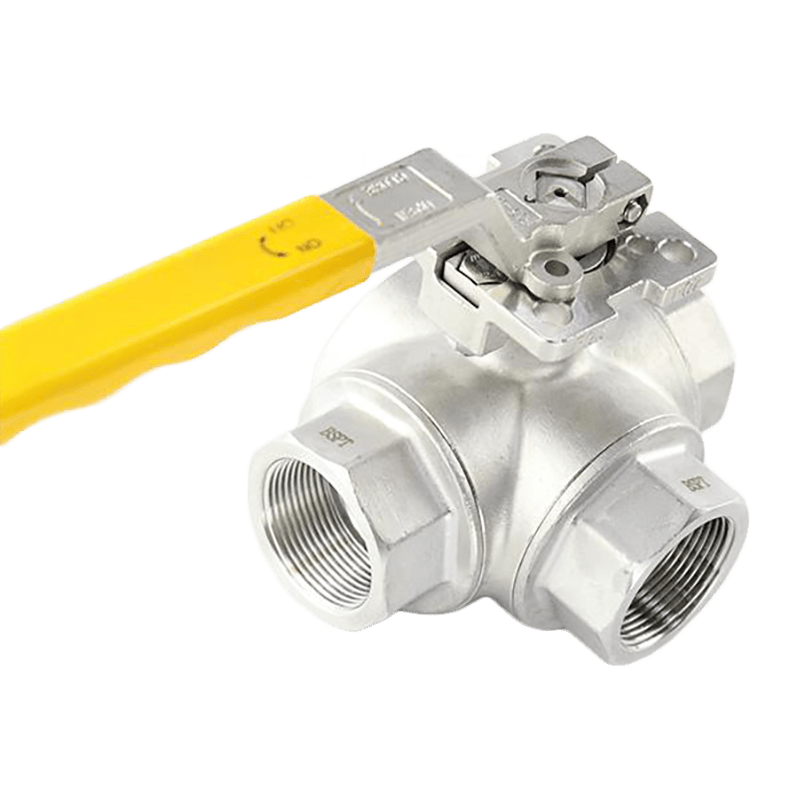

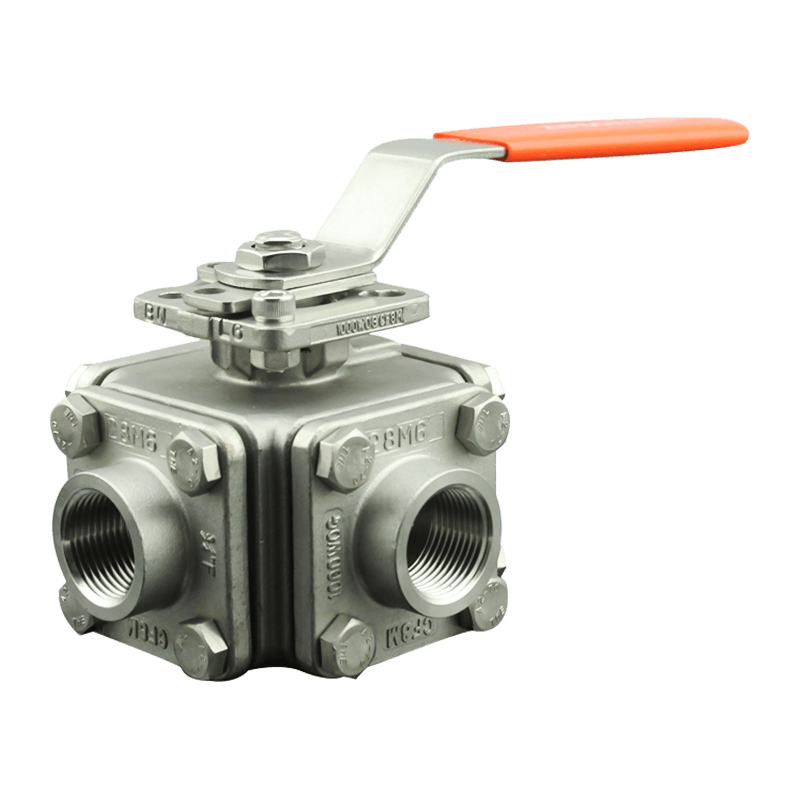

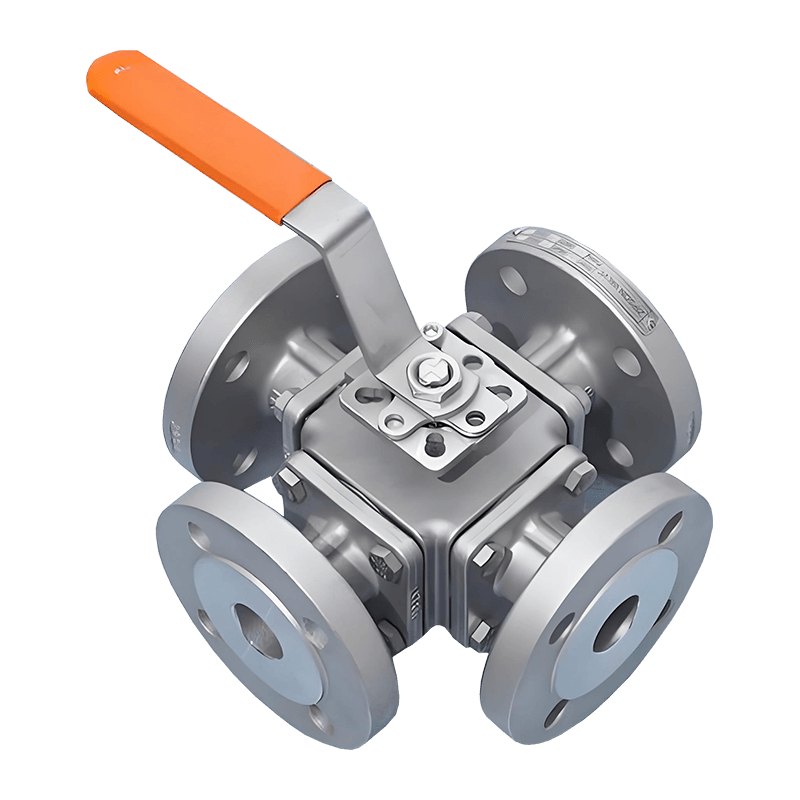

Guľové ventily s kovovým sedlom sú ideálnym riešením pre sušičky v parných krakovacích jednotkách. Tieto ventily dokážu zvládnuť výrazné teplotné výkyvy a časté cyklovanie. V porovnaní s inými konštrukciami ventilov sa rotačné ventily ľahko ovládajú, vyznačujú sa kompaktnou štruktúrou a ponúkajú viacero možností smerovania.

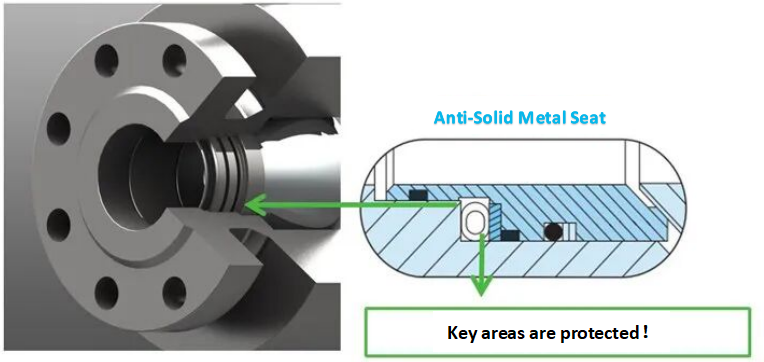

Proces polymerizácie zahŕňa manipuláciu s tekutými médiami obsahujúcimi polymér, živicu a zvyšky katalyzátora. Tieto tekutiny sa hromadia v dutinách ventilov, zhoršujú funkčnosť ventilov a spôsobujú prerušenia procesu, ktoré majú za následok značné straty pre zariadenie. Veľkým problémom je navyše vysoký počet cyklov (až 1,5 milióna cyklov ročne). Ventily obklopujúce katalytické systémy manipulujúce so suchými katalyzátormi čelia silnej korózii vnútorných komponentov. Riešenie fugitívnych emisií a úniku sedadiel je tiež dôležité z dôvodu bezpečnosti a ochrany životného prostredia.

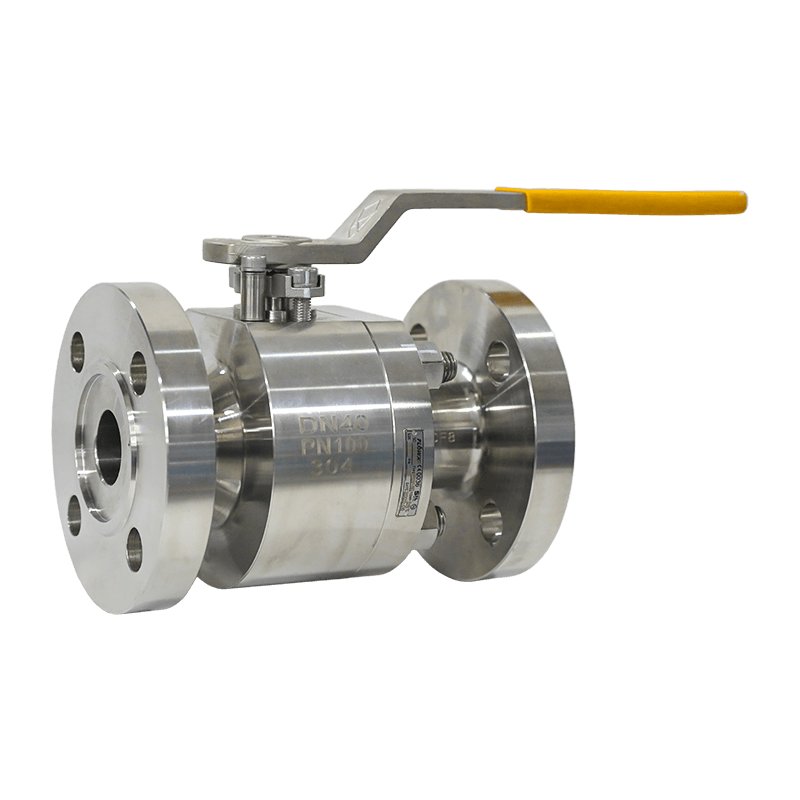

Podobne aj guľové ventily s kovovým sedlom a antituhým sedlom poskytujú vynikajúci výkon. Nepevný dizajn sedadla pomáha predchádzať vniknutiu médií do oblasti sedadla. Tesný kontakt medzi telom ventilu a sedlom v kombinácii s dizajnom stieracieho sedla pomáha pri odstraňovaní nahromadených častíc. V dôsledku toho sa segmentované guľové ventily ukázali ako vysoko účinné pre polymérne suspenzie.

Guľový ventil s pevným odolným sedlom a živým balením

Aromatické jednotky manipulujúce s hlavnými médiami, ako je paraxylén, sa môžu usadzovať na povrchoch ventilov, zvyšovať trenie a zrýchľovať opotrebovanie. V určitých separačných procesoch ventily podstupujú časté cykly otvárania a zatvárania, čo si vyžaduje presné ovládanie. Typické riešenia zahŕňajú guľové ventily s kovovým sedlom s dizajnom stieracieho sedla, ako aj segmentované guľové ventily a excentrické rotačné kužeľové ventily so špeciálnymi náterovými materiálmi, ktoré odolávajú silnej erózii. Trojnásobne posunuté klapky sú vhodné aj pre roztoky v procesoch extrakcie benzénu a toluénu.

Sektor hnojív a agrochemikálie

V sektore poľnohospodárskych chemikálií predstavujú dusíkaté hnojivá viac ako 50 % podielu na trhu, pričom kľúčovou zložkou je amoniak. Syntéza amoniaku vyžaduje dusík a vodík. Zmes vodíka z parných reformátorov a dusíka vstupuje do syntéznej slučky, kde sa podrobuje dvojstupňovej kompresii na syntézny tlak 2200-4400 psi (150-300 bar). Proces premeny amoniaku vyžaduje rovnováhu teploty a tlaku. Na zabezpečenie účinnosti katalyzátora je potrebná teplota 750 °F (400 °C).

Vysoké teploty a tlaky vodíka a čpavku predstavujú vážnu výzvu pre každý ventil. Vzhľadom na toxicitu spracovaného média je kontrola emisií kritická. Trojnásobne posunuté škrtiace ventily poskytujú ideálne riešenie pre izoláciu a riadenie v obvodoch syntézy amoniaku. Tento dizajn minimalizuje opotrebenie a predlžuje životnosť, čím zabezpečuje tesné vypnutie aj v náročných podmienkach.

Trojitý excentrický kovový škrtiaci ventil

Použitie karbidových sediel ventilov znižuje opotrebovanie a umožňuje ultra vysoké rýchlosti prietoku. Tieto sedlá sú zvyčajne zameniteľné bez potreby demontáže ventilovej dosky a hriadeľa. Tesnenia vretena sú štandardným vybavením a ventily prechádzajú požiarnym testovaním a certifikáciou núdzového vypnutia, aby dosiahli úroveň integrity bezpečnosti SIL3.

Vzostup špeciálnych chemikálií

Rýchly rast solárneho priemyslu výrazne zvýšil dopyt po fotovoltaických paneloch, pričom polysilikón slúži ako kritická surovina. Polysilikón je už dlho kľúčovým komponentom vo výrobe polovodičov. Typický proces výroby polysilikónu využíva SiO₂ (kremenný piesok) ako surovinu na výrobu kremíka metalurgickej kvality, tiež známeho ako MG-Si. MG-Si sa získava v elektrickej oblúkovej peci v prítomnosti uhlíka. V tomto procese suroviny, medziprodukty a vedľajšie produkty zahŕňajú kremíkový prášok, plynný chlór, plynný vodík, chlorovodík, trichlórsilán, dichlórsilán a chlorid kremičitý. Vodík a trichlórsilán sú horľavé, chlorovodík je vysoko žieravý a chlorid kremičitý je akútne toxický. V dôsledku toho musia konštrukcie ventilov zvládnuť tieto špecializované médiá, najmä vysoko abrazívny silikónový prášok. Všetky tieto chemikálie vyžadujú zachytávanie a regeneráciu, aby sa minimalizovala spotreba surovín a zvýšila sa celková účinnosť.

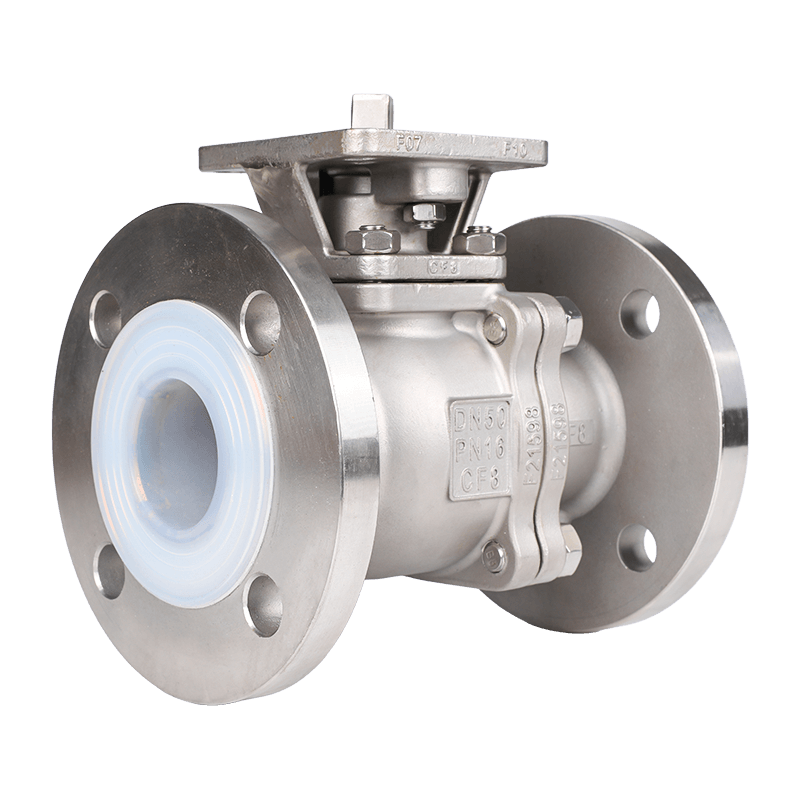

Prevádzka rotačného drieku, upchávka pod napätím a vlastný dizajn požiarnej bezpečnosti musia spĺňať všetky súčasné emisné a požiarne bezpečnostné normy. Guľové ventily s mäkkým sedlom sú vybavené polymérovým flexibilným perovým tesnením s molekulárne vystuženým PTFE ako materiálom sedla, čo poskytuje dlhodobé riešenie aj pri vysokocyklovej prevádzke.

Anorganické chemické procesy s vysokým dopytom

Oxid titaničitý (TiO₂) je ďalšou aplikáciou s prísnymi požiadavkami na ventily. Tento materiál sa bežne používa ako biely pigment pri výrobe farieb, papiera, plastov, gumy, keramiky a textílií. Oxid titaničitý sa vyrába z ilmenitu alebo prírodnej alebo syntetickej rutilovej rudy. Pri mokrom procese s kyselinou sírovou sa typicky používa surovina na báze ilmenitu, zatiaľ čo pri vysokoteplotnom chloridovom procese sa bežne používa surovina na báze rutilu.

Celý výrobný proces vystavuje ventily vysokým teplotám, abrazívnym kalom a korozívnemu prostrediu. Guľové ventily s kovovým sedlom s karbidovým povlakom a vlnovcovým sedlom sú vhodné pre vysokoteplotné uzatváracie aplikácie. Pri manipulácii s abrazívnymi kalmi sú odolné škrtiace ventily s pokročilou elastomérovou technológiou ideálnou voľbou pre uzatváracie a riadiace aplikácie v rámci systému. Ovládateľnosť je ďalej vylepšená pomocou kónických puzdier a inteligentných polohovadiel, čo prispieva k predĺženiu intervalov údržby a výrazne znižuje náklady na údržbu.

Škrtiaci ventil

Chlór-alkálie sú tiež jednou z náročných aplikácií pre ventily. Chlór sa skvapalňuje na skladovanie a prepravu, potom sa odparuje na spracovanie. Pre kvapalný chlór sa odporúčajú ventily s telesami ventilov CS a vnútornosťami zo zliatiny Monel. Na zabránenie fugitívnemu úniku sa zvyčajne používajú škrtiace klapky s dvojitým posunom s tesnením pod napätím.

Proces premeny kvapalného chlóru na paru vyžaduje použitie tepla za kontrolovaných podmienok, pričom teplota pary generovanej v sekcii odparovača sa udržiava reguláciou horúcej vody alebo pary. Zatiaľ čo guľové ventily so závitom sa používajú pre väčšinu vypúšťacích a izolačných ventilov, rotačné guľové ventily sa používajú vtedy, keď je potrebná regulácia teploty.

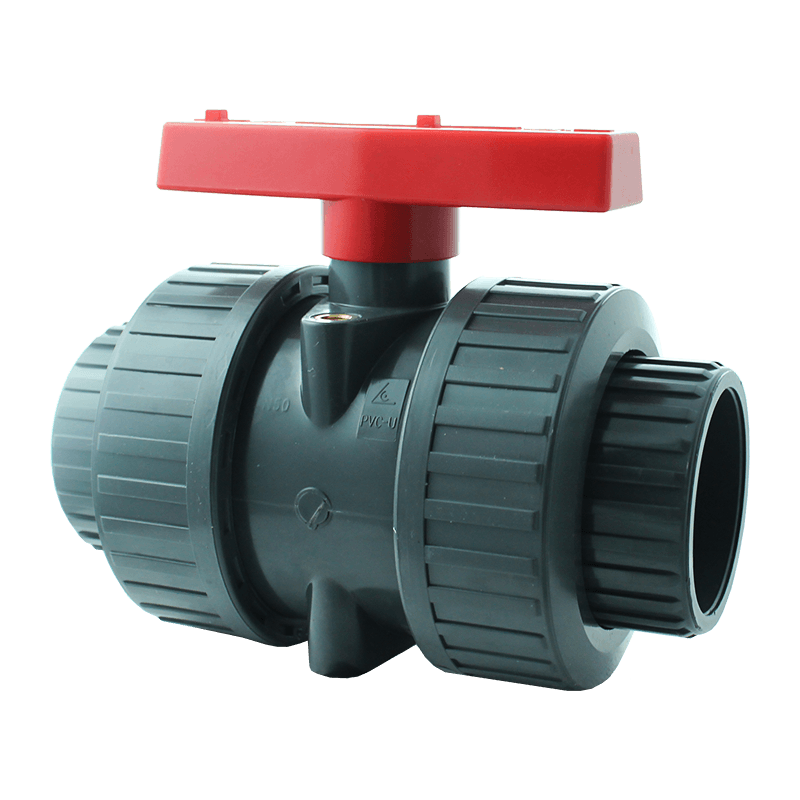

Okrem toho sa guľové ventily, škrtiace ventily a membránové ventily s PFA široko používajú pri príprave soľanky a výrobe hydroxidu sodného, aby sa zabránilo korózii.